Kabeltillverkning: Från råmaterial till färdig kabel i drift

Kabeltillverkning är en central del av den moderna industrin. Utan pålitliga kablar stannar maskiner, produktion och kommunikation. Kablar finns överallt i fordon, fastigheter, industrirobotar och elnät. Ändå tänker många sällan på vad som krävs för att ta en kabel från idé till användbar produkt.

Vad innebär kabeltillverkning i praktiken?

När kraven på säkerhet, flexibilitet och driftsäkerhet ökar behöver tillverkningen vara både tekniskt avancerad och noggrant kontrollerad. För företag som arbetar med styrsystem, specialmaskiner eller tuffa miljöer blir rätt kabel ofta skillnaden mellan en stabil anläggning och oplanerade driftstopp.

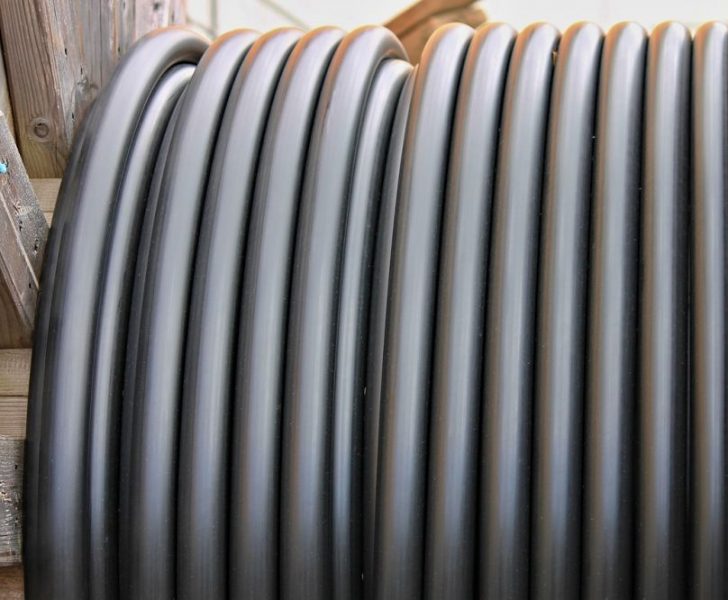

Kabeltillverkning handlar om att konstruera, producera och kvalitetssäkra kablar som är anpassade till ett visst användningsområde. En kabel består vanligtvis av en eller flera ledare, isolerande material, eventuella skärmar och ett yttre skyddshölje. Kombinationen av dessa delar avgör kabelns egenskaper.

I grunden handlar det om tre huvudfrågor:

– Vilken ström eller signal ska kabeln bära?

– I vilken miljö ska kabeln användas?

– Hur länge måste kabeln hålla utan avbrott?

Svar på dessa frågor styr val av material, konstruktion och tillverkningsmetod. För kraftkablar kan hög strömbelastning och värme vara avgörande. För styr- och signalkablar blir störningskänslighet, böjlighet och dimension viktigare.

En professionell kabeltillverkare arbetar ofta med:

– Standardkablar för vanliga applikationer

– Kundanpassade kablar för specifika maskiner eller system

– Färdiga kabelsatser med kontakter, märkning och testprotokoll

Från kravspecifikation till färdig kabel

En strukturerad process minskar risken för fel, förseningar och onödiga kostnader. En typisk kedja i kabeltillverkning ser ofta ut så här:

1. Kravanalys och design

Arbetet börjar med att förstå applikationen. Vilken spänning och ström gäller? Rör det sig om data, styrsignaler eller kraftmatning? Miljön till exempel utomhus, fordonsmiljö, livsmedelsproduktion eller marin miljö styr behovet av kemikalieresistens, UV-tålighet och temperaturspann. Här beslutas också om skärmning mot elektromagnetiska störningar behövs.

2. Val av material

Ledare tillverkas oftast i koppar eller förtennad koppar, ibland aluminium eller speciallegeringar. Isolering kan bestå av PVC, PE, gummi eller högpresterande plast beroende på krav. För rörliga applikationer behövs extra flexibla ledare och material som klarar många böjcykler utan att spricka. För tuffa miljöer väljs höljen som tål olja, kemikalier eller höga temperaturer.

3. Tillverkningsmoment

Själva produktionen omfattar flera steg:

– Dragning och tvinnning av ledare

– Extrudering av isolering runt ledarna

– Samlade ledarpar till kablage eller flerledarkabel

– Påläggning av skärm (fläta eller folie) vid behov

– Extrudering av ytterhölje

För kabelsatser tillkommer kapning, avisolering, krimpning eller lödning av kontakter, montering av skyddsslang och märkning.

4. Test och kvalitetssäkring

Noggranna tester är avgörande. Vanliga kontroller är:

– Isolationstest och högspänningstest

– Kontinuitetskontroll för att hitta avbrott eller kortslutningar

– Dragavlastningstester för kontakter

– Visuell inspektion av märkning, tätning och monteringskvalitet

För kritiska applikationer kan klimat- och böjtester också ingå för att säkerställa lång livslängd.

5. Dokumentation och spårbarhet

Ritningar, stycklistor, mätprotokoll och testresultat gör att samma kabel kan produceras igen med samma kvalitet. Detta underlättar både service och framtida uppgraderingar av anläggningen.

När alla dessa steg fungerar tillsammans minskar risken för driftsproblem, oplanerade stopp och dyra fältreparationer. Företag som söker en erfaren och flexibel samarbetspartner inom kabeltillverkning och kabelsatser kan med fördel vända sig till Rimtech för mer information.